Dlaczego silikonowe grzejniki są niezbędne do prasowania termicznego do kubków?

Jak utrzymać baterie dronów ciepłe zimą?

Podgrzewacz poliimidowy do kierownicy motocykli

Bonding wulkanizacyjny dla wysokowydajnych podgrzewaczy z gumy silikonowej

Jak działają grzejniki foliowe aluminiowe i gdzie ich używać?

Grzałki poliamidowe i elastyczne obwody drukowane (FPC) to dwa odrębne elementy elektroniczne, z których każdy został zaprojektowany do pełnienia unikalnych ról w elektronice i zastosowaniach termicznych. Chociaż mogą mieć pewne podobieństwa materiałowe, takie jak zastosowanie poliimidu, ich funkcjonalność, struktura i obszary zastosowań znacznie się różnią. W tym blogu omówiono ich różnice w kilku wymiarach, w tym funkcjonalność, strukturę, charakterystykę wydajności, procesy produkcyjne i obszary zastosowań.

Podstawowym celem grzejników poliimidowych jest zamiana energii elektrycznej na ciepło. Grzejniki te są zaprojektowane do generowania i utrzymywania określonych poziomów temperatury, aby spełnić wymagania dotyczące ogrzewania lub zarządzania ciepłem w różnych scenariuszach, takich jak ogrzewanie, stabilizacja temperatury lub zapobieganie zamarzaniu.

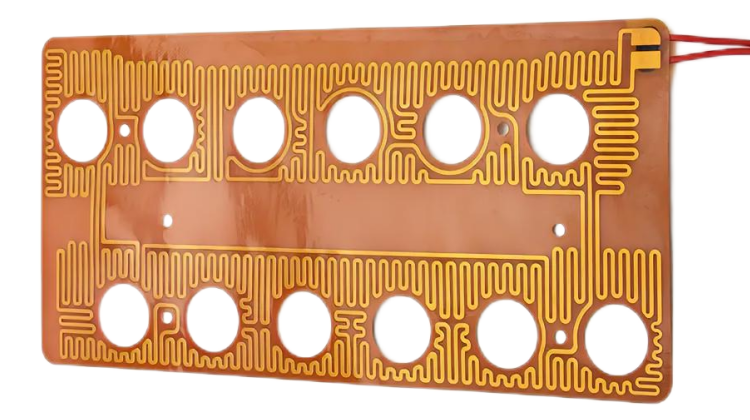

FPC służą przede wszystkim do przesyłania sygnałów elektrycznych i łączenia obwodów w urządzeniach elektronicznych. Odgrywają kluczową rolę w kompaktowej, lekkiej i złożonej elektronice, zapewniając niezawodną komunikację między komponentami. (FPC jak na poniższym obrazku)

Grzejniki poliamidowe składają się z:

· Warstwa izolacyjna: Folia poliimidowa działa jako izolator zewnętrzny.

· Grzałka: Druty lub folie ze stopów metali służą jako główny element grzejny.

· Czujniki temperatury: Termistory lub czujniki temperatury do precyzyjnego monitorowania temperatury.

· Połączenia: Przewody dodatnie i ujemne do wejścia zasilania.

· Dodatkowe komponenty: Zawiera bezpieczniki, regulatory temperatury i wyłączniki termiczne dla bezpieczeństwa i wydajności.

Warstwy te są laminowane pod wpływem wysokiej temperatury i ciśnienia, tworząc cienki, trwały i elastyczny element grzejny. (Grzałka poliamidowa jak na poniższym rysunku)

FPC składają się z trzech warstw rdzeniowych:

1. Warstwa izolacyjna: Wykonane z odpornej na wysokie temperatury folii poliimidowej, zapewniającej niezbędną izolację i ochronę.

2. Warstwa przewodząca: Składa się z folii miedzianej (zwykle miedzi wyżarzanej), która ułatwia płynny przepływ prądu elektrycznego. Grubość miedzi można dostosować w zależności od potrzeb aplikacji.

3. Warstwa kleju: Żywica epoksydowa wiąże ze sobą warstwy, zwiększając stabilność mechaniczną i elastyczność.

To połączenie daje FPC' Zdolność do gięcia, składania i dostosowywania się do złożonych geometrii, przy jednoczesnym zachowaniu niezawodnej wydajności elektrycznej.

· Wysoka sprawność cieplna i szybkie nagrzewanie.

· Równomierny rozkład ciepła na całej powierzchni.

· Szybka reakcja na temperaturę dla precyzyjnej kontroli.

· Elastyczność i lekka konstrukcja do różnorodnych zastosowań.

· Możliwość dostosowania do różnych kształtów i rozmiarów.

· Duża gęstość okablowania zapewnia kompaktowe konstrukcje.

· Lekki i ultracienki, co zmniejsza wagę urządzenia.

· Wyjątkowa elastyczność, umożliwiająca gięcie, składanie i konfiguracje 3D.

· Doskonała niezawodność w transmisji sygnału.

· Kompatybilność z zminiaturyzowanymi i złożonymi konstrukcjami elektronicznymi o dużej gęstości.

1. Projekt: Układ obwodu dostosowany do specyfikacji klienta.

2. Przygotowanie materiału: Cięcie folii poliimidowej i nakładanie suchej folii rezystancyjnej.

3. Akwaforta: Odsłanianie i wytrawianie rezystu w celu stworzenia wzoru elementu grzejnego.

4. Montaż: Laminowanie warstw, wycinanie otworów i łączenie elementów, takich jak termistory i druty ołowiane.

5. Testowanie: Przeprowadzanie pomiarów rezystancji i testów wydajności cieplnej w celu zapewnienia jakości.

1. Projekt i układ: Przygotowanie projektu obwodu i stworzenie fotomaski.

2. Laminowanie miedzi: Przyklejanie folii miedzianej do podłoża poliimidowego za pomocą kleju.

3. Akwaforta: Usuwanie nadmiaru miedzi w celu utworzenia wzoru obwodu.

4. Wiercenie i galwanizacja: Tworzenie przelotek i nakładanie miedzi na połączenia elektryczne.

5. Powłoka ochronna: Nakładanie nakładek ochronnych lub masek lutowniczych w celu izolacji i trwałości.

· Ogrzewanie domu: Systemy ogrzewania podłogowego, koce elektryczne i poduszki grzewcze.

· Ogrzewanie przemysłowe: Sprzęt i podgrzewanie form w procesach produkcyjnych.

· Rolnictwo: Kontrola temperatury w szklarniach i pomieszczeniach inwentarskich.

· Wyroby medyczne: Zastosowania takie jak urządzenia do terapii termicznej i inkubatory.

· Elektronika użytkowa: Smartfony, tablety, laptopy i urządzenia ubieralne.

· Elektronika samochodowa: Podłączanie czujników, wyświetlaczy i systemów sterowania.

· Sprzęt medyczny: Urządzenia wymagające kompaktowych i niezawodnych połączeń obwodów.

· Przemysłowe systemy sterowania: Maszyny o konstrukcji o ograniczonej przestrzeni.

Chociaż zarówno grzejniki poliimidowe, jak i FPC są niezbędne w nowoczesnej technologii, służą one bardzo różnym celom.Grzejniki poliamidowePrzodują w wytwarzaniu ciepła i zarządzaniu ciepłem, a FPC zapewniają niezrównaną elastyczność i łączność w złożonych urządzeniach elektronicznych. Zrozumienie ich unikalnych cech i zastosowań zapewnia dobór odpowiedniego rozwiązania do konkretnych potrzeb technicznych.

Oferujemy szeroką gamę wysokowydajnych grzałek i elementów grzejnych. Takich jak grzejniki poliamidowe / kaptonowe, grzejniki z gumy silikonowej, przezroczyste grzejniki PET, grzejniki grubowarstwowe, grzejniki PTC, grzejniki mikowe, grzejniki z żywicy epoksydowej i grafenowa folia grzewcza.